HAZOP 基礎知識

HAZOP(Hazard and Operability Studies)手法は、1960年代、英国ICI社が、自社開発の新規化学プロセスを対象として、潜在危険性をもれなく洗い出し、それらの影響・結果を評価し、必要な安全対策を講ずることを目的として開発されたプロセス危険性の特定手法です。1970年代に英国の化学産業協会(CIA)からHAZOPガイドラインが発行されたことにより1980年代以降世界的に普及しはじめました。1990年代にはいると、欧米はもとより中南米、アフリカ、中近東、東南アジア、極東、さらにはわが国でも、化学プラントの設計・建設段階における安全性評価の代表的な方法として採用されるとともに、プラントの安全管理システムにおける安全性評価の一手法として法制化されるようになりました。

HAZOPは当初、化学プロセスを対象としたものでしたが、現在では他の分野においてもその有効性が認められ、電子・電気、機械、輸送システム等に対する適用ガイドラインがIEC標準として発行されているほか、医療分野でも利用されています。HAZOPの考え方を私たちの日常生活や行動に取り込めば、さまざまな潜在危険性を見極め、事故を未然に防ぐことも可能だと考えられます。

化学プラントの安全性を確保するうえでのキーポイントは、いかに設備やシステムの潜在危険性や運転上の阻害要因を洩れなく特定することができるか、にあります。特定されなかった潜在危険性は、何ら対策が講じられないまま放置され、いつか事故として顕在化するおそれがあるからです。この潜在危険性および運転阻害要因の洗い出しを洩れなく行うため、HAZOPはプラントの運転状態の「設計意図からのずれ」、すなわちプロセス異常に着目します。これは、次の考え方に基づいています。

「適切に作られたプラントは、設計意図どおりの状態を維持しながら運転する限り安全であり、危険な状態や事故は、プラントに設計意図とは異なる状態(ずれ)が発生したときに起こる。したがって、考えられるずれをすべて事前に把握し、ずれの発生自体を防止するか、あるいはずれから危険な状態や事故への発展を阻止すれば、プラントの安全は維持できる。」

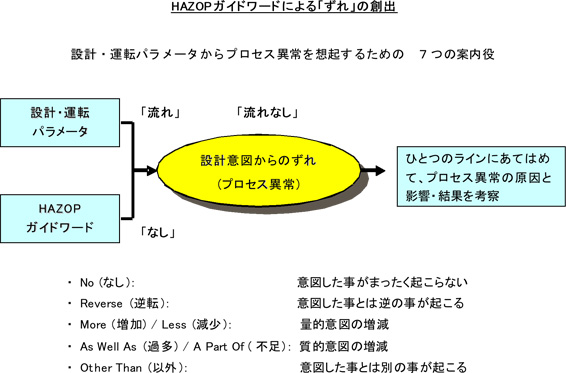

HAZOPの最大の特徴は、この「設計意図からのずれ」を洩れなく洗い出すための案内役として、下図に示すような7つの標準ガイドワードを用意していることです。このガイドワードを、対象とする設備・システムの設計・運転パラメータ(流れ、流量、温度、圧力、組成、液位など)、および操作(反応、攪拌、分離、加熱、冷却および操作手順など)と組み合わせることにより、設計意図からのずれ(プロセス異常)、を自動的に創出することができます。